Nell'agguerrita concorrenza della produzione di tubi, lastre e profili in PVC, siete ancora preoccupati dalla scarsa efficienza del trasporto di materiali in polvere, dall'aumento dei costi di manodopera e dalle gravi perdite di materiale? I limiti della modalità di alimentazione tradizionale stanno diventando un collo di bottiglia che limita la capacità produttiva e la crescita dei profitti delle aziende. Ora, il sistema di alimentazione automatica per PVC, con tecnologia all'avanguardia e design innovativo, apre le porte a un nuovo mondo di produzione efficiente!

Introduzione

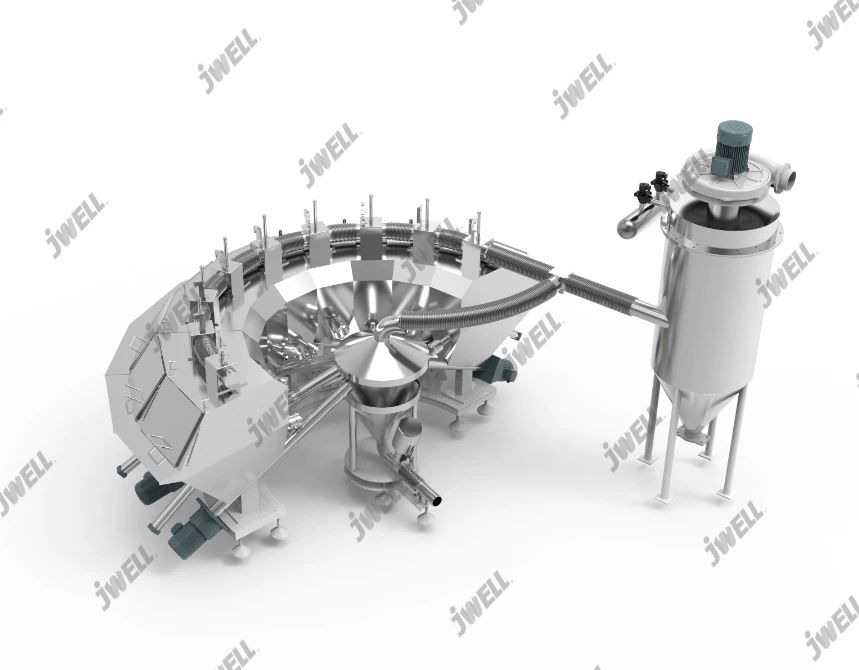

Il sistema di alimentazione centralizzato per PVC è specificamente progettato per il trasporto di materiali in polvere a base di PVC. Integra le modalità di trasporto a pressione negativa e a spirale e può essere commutato in modo flessibile in base alle condizioni di lavoro in loco. Il sistema combina la pulizia e l'efficienza del trasporto a pressione negativa con la precisione e la stabilità del trasporto a spirale. Attraverso processi fondamentali come il dosaggio, la miscelazione e lo stoccaggio centralizzato, il sistema distribuisce accuratamente i materiali alle tramogge di ciascuna macchina, garantendo una connessione fluida dell'intero processo produttivo.

Il sistema è dotato di un sistema di controllo centralizzato PLC e di una piattaforma di monitoraggio in tempo reale basata su computer host. Non solo supporta l'archiviazione intelligente multi-formula e la regolazione dinamica dei parametri, ma realizza anche la gestione visiva dei dati di produzione, migliorando significativamente l'efficienza del controllo di produzione. Il suo design modulare è particolarmente adatto a scenari di produzione su larga scala come tubi, piastre, profili e granulazione in PVC. Che si tratti di un layout di linea di produzione complesso o di requisiti di processo rigorosi, può fornire soluzioni personalizzate.

In base alle effettive esigenze di capacità produttiva dello stabilimento, il sistema può raggiungere una capacità produttiva da 2.000 a 100.000 tonnellate/anno ed è particolarmente adatto per aziende manifatturiere su larga scala con una produzione superiore a 1.000 kg/ora. Grazie al funzionamento automatizzato e al controllo preciso dei materiali, riduce efficacemente i costi di manodopera e le perdite di materiale, migliorando notevolmente l'efficienza produttiva e diventando la scelta ideale per l'aggiornamento intelligente dell'industria del PVC.

Caratteristiche

Dosaggio ad alta precisione: adottando la tecnologia del sensore di peso e della vite Mettler-Toledo, ha un'elevata precisione dinamica, supporta il dosaggio separato dei materiali principali e ausiliari e la compensazione degli errori secondari, ha una maggiore precisione, elimina gli errori manuali e si adatta ai requisiti di formule complesse;

Tecnologia di miscelazione ad alta efficienza: combinazione di miscelatore caldo ad alta velocità e miscelatore freddo orizzontale, regolazione precisa della temperatura, velocità e tempo di miscelazione, migliore uniformità del materiale, maggiore utilizzo dell'energia termica, soddisfacendo le esigenze di produzione continua;

Sistema di trasporto intelligente: supporta il trasporto a pressione negativa e il trasporto a spirale, adatto per l'ingresso di piccoli pacchi/sacchi da tonnellate di materie prime nel magazzino, design completamente chiuso, riduce notevolmente la fuoriuscita di polvere, si adatta a diversi requisiti di processo, riduce i costi di manodopera e migliora l'ambiente generale dell'officina.

Design di rimozione della polvere ecologico: adotta un elemento filtrante ad alte prestazioni e una funzione di pulizia a impulsi, con elevata efficienza di raccolta della polvere, in linea con gli standard di protezione ambientale del settore ed evita l'inquinamento secondario;

Configurazione modulare e flessibile: i silos per le materie prime, le piattaforme di carico e gli altri componenti in acciaio inossidabile sono personalizzati in base al layout dell'impianto. Sono altamente resistenti alla corrosione e presentano una struttura solida. Sono adatti a diverse modalità di alimentazione e scenari di processo diversificati, come sacchi da tonnellate e formule a basso rapporto.

Monitoraggio e gestione intelligenti: controllo completamente automatizzato, supporto per l'archiviazione di più ricette, monitoraggio dinamico in tempo reale, allarmi di guasto e statistiche sui dati di produzione per garantire la continuità e la stabilità del sistema.

Componente

Sistema di raccolta del materiale: stazione di scarico sacchi da tonnellate, contenitore di alimentazione del materiale in sacchi piccoli, dispositivo di trasporto pneumatico, per ottenere uno stoccaggio efficiente di materiali in sacchi da tonnellate e materiali in sacchi piccoli e realizzare un'alimentazione continua;

Sistema di dosaggio e pesatura: misurazione indipendente dei materiali principali e ausiliari, dotato di tecnologia di compensazione secondaria, elevata precisione dinamica, adatto per macchine per la formulazione di materiali di piccole dimensioni, per componenti di piccole proporzioni come masterbatch e additivi, tenendo conto della partecipazione di materiali liquidi;

Unità di miscelazione: miscelatore a caldo ad alta velocità e miscelatore a freddo orizzontale, regolazione completamente automatica della temperatura e di altri parametri di processo per garantire l'uniformità e la stabilità del materiale;

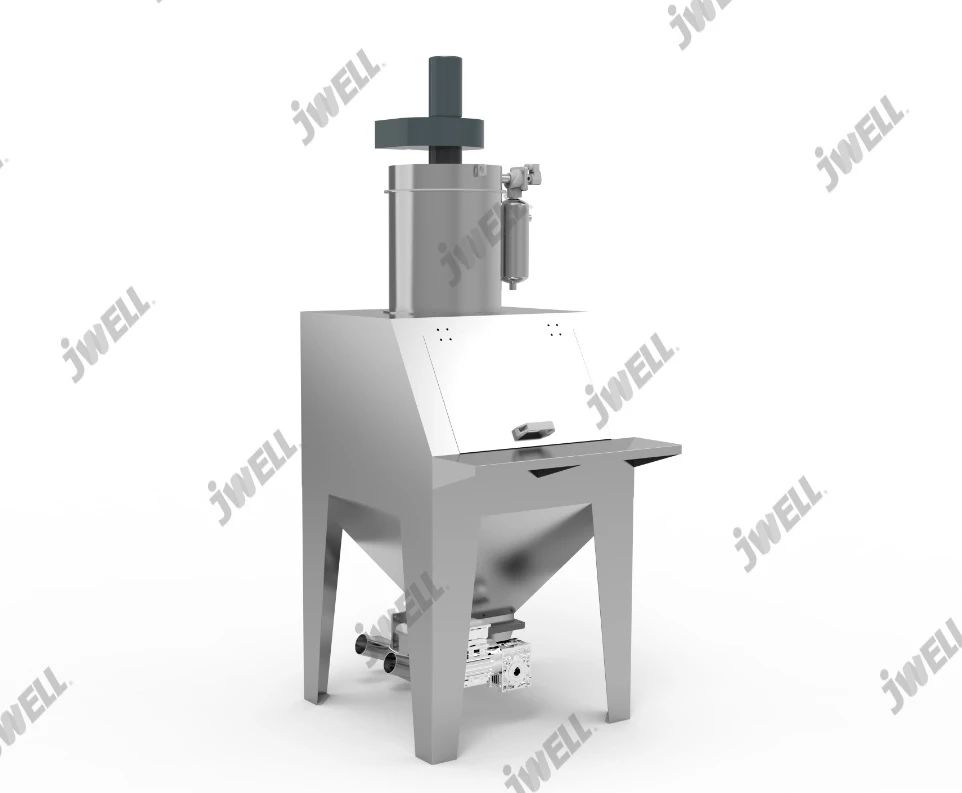

Sistema di trasporto: alimentatore a vuoto. Trasportatore a coclea, collegamento all'estrusore, al granulatore e ad altre apparecchiature a valle;

Sistema di rimozione e controllo della polvere: unità di rimozione della polvere bilanciata, quadro elettrico integrato e interfaccia uomo-macchina, che supporta il monitoraggio remoto, la diagnosi e la gestione cloud dei dati di produzione;

Attrezzatura ausiliaria: silo in acciaio inossidabile, piattaforma di alimentazione, dispositivo anti-ponte e valvola di commutazione per garantire un funzionamento stabile a lungo termine delsistema.Applicazione

Materiali: polvere di PVC, polvere di calcio, granuli, masterbatch e altre materie prime corrosive che richiedono un dosaggio di plastificante ad alta precisione;

Settori: aziende produttrici di tubi, lastre, profili in PVC, granulazione e altre lavorazioni della plastica, che comprendono imballaggi farmaceutici, componenti elettronici, materiali da costruzione e produzione chimica;

Scenari: fabbriche su larga scala, gruppi di clienti che necessitano di controllo della polvere, diversificazione delle formule e aggiornamenti dell'automazione.

Scegli JWELL, scegli il futuro

I vantaggi e i servizi tecnici

Dyun offre una gamma completa di servizi post-vendita per i sistemi di alimentazione del PVC, tra cui installazione delle apparecchiature, messa in servizio, formazione degli operatori, riparazione dei guasti e altri servizi. Disponiamo di team meccanici, elettrici, post-vendita e altri servizi tecnici professionali per garantire il normale funzionamento delle apparecchiature, risolvere tempestivamente i problemi e i dubbi riscontrati dai clienti durante il processo produttivo e fornire un solido supporto tecnico alla produzione. Allo stesso tempo, forniamo anche servizi personalizzati non standard in base alle esigenze dei diversi clienti per soddisfare i sempre più rigorosi requisiti di controllo di processo.

Contattaci per maggiori dettagli sui prodotti e lascia che JWELL Machinery aiuti la tua attività a decollare!

Data di pubblicazione: 13-06-2025